Традиционная и логистическая концепции организации производства. Традиционная и логистическая концепция организации производства и управления Традиционная логистическая концепция организации производства

Понятие логистики производства

Совокупный материальный поток на пути от первичного источника сырья до конечного потребителя проходит ряд производственных звеньев. Управление материальным потоком на предприятии имеет определенную специфику и носит название логистики производства.

Объектом логистики производства является внутренний материальный поток и сопутствующие ему потоки предприятия на пути от складов сырья до складов готовой продукции.

Предметом логистики производства является оптимизация материальных потоков внутри предприятий, создающих материальные ценности или оказывающих такие услуги, как хранение, фасовка, комплектация и др.

Логистика производства включает в себя планирование, управление, движение и контроль материальных потоков и принадлежащих им потоков информации на предприятии. Функции логистики производства: регулирование снабжения производственного оборудования; обеспечение перемещения материальных потоков между подразделениями предприятия; промежуточное хранение запасов незавершенного производства; отправка готовой продукции на сбытовые склады; оптимизация движения материальных потоков на предприятии.

Пример: расположение производственного оборудования в цехе планируется таким образом, чтобы по возможности были более короткие пути для сырья и полуфабрикатов.

Цель логистики производства заключается в обеспечении своевременного, ритмичного и экономичного движения материальных ресурсов между стадиями и рабочими местами основного производства в соответствии с планами производства и реализации готовой продукции или заказами потребителей.

Логистические системы, рассматриваемые логистикой производства, носят название логистических систем производственных предприятий (промышленное предприятие; крупное оптовое предприятие, имеющее складские сооружения; узловая грузовая станция; узловой морской порт).

Логистические системы производственных предприятий можно рассматривать на макро- и микроуровнях.

На макроуровне логистические системы предприятий являются элементами макрологистических систем и задают ритм работы этих систем. Являются источниками материальных потоков для сфер товарного обращения и изделий производственно-технического назначения.

На микроуровне логистические системы предприятий представлены рядом подсистем (снабжение, склады, обслуживание производства, транспорт, информация, сбыт), которые обеспечивают вхождение материального потока в предприятие, прохождение внутри него и выход из системы. Использование логистики на предприятии должно обеспечивать возможность постоянного согласования и взаимной корректировки действий снабженческих, производственных и сбытовых звеньев внутри предприятия.

Традиционная и логистическая концепции организации производства

Организация материальных потоков внутри предприятия зависит от особенностей реализации готовой продукции. В условиях дефицита на рынке, когда существует полная уверенность, что продукция будет реализована, особое внимание следует уделять вопросам высокой загрузки оборудования (повышение коэффициентов использования оборудования по времени, мощности, объему работы) и сокращению номенклатуры выпускаемой продукции. При этом осуществляется выпуск продукции на сбытовой склад в соответствии с планом производства и накопление запасов готовой продукции. Это традиционный подход к производству и торговле.

В условиях проблем с реализацией и непредсказуемым спросом производство на склад заменяется производством на заказ. Становится невыгодным содержание крупных запасов и в то же время нельзя упускать возникающие заказы. Поэтому приобретает значение быстрая адаптация логистической системы предприятия к изменениям окружающей среды, что обеспечивается возможностью подсистем предприятия (снабжение, производство, сбыт) быстро изменять размер входящего и состав выходящего материальных потоков. Все это возможно с помощью использования концепции логистики.

Логистическая концепция организации производства включает в себя следующие основные положения: отказ от излишних запасов; экономия времени на выполнение основных и транспортно-складских операций; отказ от изготовления товаров, на которые нет заказа покупателей; устранение нерациональных простоев оборудования; обязательное устранение брака; устранение нерациональных внутризаводских перевозок.

Традиционная концепция наиболее приемлема для условий «рынка продавца», а логистическая концепция – для условий «рынка покупателя».

Когда спрос превышает предложение, можно быть уверенным, что изготовленная партия изделий будет реализована, поэтому максимально загружается оборудование. При этом, чем крупнее будет изготовленная партия, тем ниже окажется себестоимость единицы изделия. Задача реализации на первом месте не стоит.

Ситуация меняется с приходом на рынок «диктата» покупателя. Задача реализации произведенного продукта в условиях конкуренции выходит на передний план. Непостоянство и непредсказуемость рыночного спроса делают нецелесообразным создание и поддержание больших запасов.

В течение длительного времени традиционная производственно-сбытовая деятельность базировалась на том, что колебания спроса на продукцию того или иного производства регулировались запасами этой продукции. Производство работало в собственном ритме, а запасы готовой продукции создавались, по существу, "на всякий случай". Недостатки такой организации производства были очевидны. Помимо омертвления значительных средств в виде создания пока что не востребованных запасов, возникают издержки на их хранение и, следовательно, увеличивается стоимость продукции. Кроме того, такие товарные запасы ограничивают возможность фирмы в удовлетворении запросов, касающихся нового ассортимента или выражающихся в изменении требований к качеству товаров. Фирма становится консервативной, ее возможности расширения круга клиентуры и овладения новыми рынками оказываются ограниченными. В конечном счете, это затрудняет (если не исключает полностью) проведение эффективной и выгодной ценовой и технической политики.

Организация и управление производством в соответствии с традиционной концепцией стремятся к поддержанию высокой степени использования оборудования и к снижению производственных затрат. За соответствующими показателями во время всего производственного цикла осуществляется текущий контроль. На основании результатов контроля этих показателей осуществляются те или иные управленческие мероприятия.

Традиционная концепция управления ходом производства исходит из того, что производимый товар изготавливается на основании уже проведенного высшим руководством фирмы анализа рыночной конъюнктуры. Поэтому предполагается, что продукция данного ассортимента и в данном объеме рано или поздно будет реализована. При таком подходе цели управления производством носят локальный и конкретный характер: максимальная загрузка оборудования и недопущение его простоев, стремление к выпуску наименьшего числа партий продукции наибольшего объема, к постоянному повышению производительности, в том числе и за счет допущения определенного процента брака и узкой специализации производственного персонала.

Реализация таких свойств гибкости, которыми должно обладать современное производство, достигается с помощью логистического управления.

Логистические принципы управления производством требуют соотносить показатели с эффективностью, полученной от реализации продукции. Иными словами, учитываются ассортимент, объемы и сроки реализации и достижимые при этом цены.

Возможность адекватного повышения объемов производства, т. е. количественная гибкость, обеспечивается путем создания внутренних резервов рабочей силы и производственных мощностей, включая резервы оборудования.

В условиях удовлетворения и создания рыночных потребностей при наличии конкуренции поступление заказов от потребителей является непредсказуемым и может изменяться, т. е. возрастать или уменьшаться и приобретать новые качества. Удовлетворять такие колебания потребительского спроса только за счет наличия товарных запасов высшее руководство фирмы не сможет. Более того, эти запасы лишают его инициативы и делают консервативным.

Логистическая концепция организации производства включает следующие основные положения:

- отказ от избыточных запасов;

- отказ от завышенного времени на выполнение основных транспортно-складских операций;

- отказ от изготовления продукции, на которую нет заказа покупателей;

- устранение простоев основного оборудования;

- обязательное устранение брака;

- устранение нерациональных внутризаводских перевозок;

- превращение поставщиков из противостоящей стороны в доброжелательных партнеров.

Логистическое управление соответствует требованиям организации "своевременного производства".

Своевременное производство - это философская концепция, определяющая по-новому цели производственной деятельности и считающая, что ее результатом является существенное.

В США своевременность производства трактуют по отношению к четырем элементам:

- Изготовление готовой продукции.

- Отгрузка и продажа.

- Закупка материальных ресурсов.

- Использование закупленных материальных ресурсов на производстве

Планирование работы цехов вспомогательного производства

Планы-графики вспомогательных цехов разрабатываются после планов-графиков основных цехов и должны быть направлены на бесперебойное обеспечение цехов основного производства.

Обязательно должны составляться сметы расходов.

Тема 5. Материально-техническое обеспечение

1) Логистическая концепция организации производства.

2) Управление запасами.

3) Функции менеджера по материально-техническому обеспечению.

Целью производственной логистики является оптимизация материальных потоков внутри предприятия, создающих материальное благо или оказывающих таким материальным услугам, как хранение, фасовка, развес, укладка и прочее.

Логистика - это управление материальными потоками внутри предприятия.

Логистическая концепция организации производства включает в себя следующие основные принципы:

1. Отказ от избыточных запасов(обусловлено затратами на хранение ресурсов и «вымывание денежных средств оборотного капитала»).

2. Отказ от завышенного времени на выполнение основных и транспортно-складских операций (обусловлено нарушением ритмичности производства).

3. Отказ от изготовления продукции на которую нет заказа от потребителей.

4. Устранение простоев оборудования.

5. Обязательное устранение брака (переработка бракованной продукции и доведения ее до стандартных показателей качества).

6. Устранение нерациональных внутризаводских перевозок.

7. Превращение поставщиков из противной стороны в доброжелательных партнеров.

8. Оптимизация затрат, связанных с управлением материально-техническими потоками.

Задачи производственной логистики

Задача 1. Планирование и диспетчеризация производства на основе прогноза потребностей в готовой продукции и заказов потребителей.

Задача 2. Разработка планов-графиков работы цехов и других подразделений.

Задача 3. Разработка планов-графиков графиков заказа согласованных со службами снабжения и сбыта.

Задача 4. Установление нормативов незавершенного производства и контроля за их соблюдения.

Задача 5. Оперативное управление производства и организация выполнения производственных заданий.

Задача 6. Контроль за количеством и качеством готовой продукции.

Задача 7 . Участие в разработке и реализации производственных нововведений.

Задача 8. Контроль за себестоимостью производства готовой продукции.

Логистическая концепция организации производства предполагает использование прогрессивных систем организации производства.

Система KANBAN – это информационная система, обеспечивающая оперативное регулирование количество произведенной продукции и организацию и непрерывного производственного потока, способного к быстрой перестройки и практически не требующего страховых запасов.

Сущность данной системы заключается в том, что все производственные подразделения снабжаются материальными ресурсами только в том количестве и к такому сроку, которые необходимы для выполнения заказа, заданного подразделением потребителя.

Система использует карточный подход.

Система MRP І – это система организации производства, в которой компоненты и полуфабрикаты подаются с предыдущей технической операции на последующую в соответствии с заранее сформированным жестким производственным графиком. Аналогичным образом готовая продукция «выталкивается в сбытовую сеть».

В системах «выталкивающего» типа обязательным условием является наличие текущих и страховых запасов, количество которых значительно превышает количество соответствующих запасов при работе «вытягивающей системы».

Данная система удобна при многономенклатурном производстве.

Недостаток системы состоит в том, что необходимые материалы не всегда в нужном количестве и не всегда вовремя «выталкиваются».

Система MRP II – представляет собой интегрированные микрологистические процессы. Системы MRP II включает в себя систему MRP I и финансовое планирование.

Плановый размер оборота запаса (величина оборотных средств) рассчитывается следующим обзором:

– себестоимость продукции

– запасы на начало периода

– запасы на конец периода

Коэффициент оборачиваемости товарно-материальных запасов

Преимуществом системы MRP II перед системами MRP I является более полное удовлетворение потребительского спроса достигаемого путем сокращения продолжительности производственных циклов, уменьшения запасов, лучшая организация поставок, более быстрого реагирования на изменения спроса и планирования финансовых потоков (речь идет об оперативном планировании).

Система ОРТ – это оптимизированная производственная технология, основным принципом которой, является определение узких мест или критических ресурсов.

Критическими ресурсами могут быть запасы сырья, материалов, время работы машинного оборудования, технические процессы, персонал.

Система направлена на то, чтобы механизировать потери критических ресурсов.

Эта система является усовершенствованной системой рассмотренных выше. Недостатком системы является снижение эффективности управления не критическими ресурсами.

Все выше перечисленные системы построены на основных принципах новых философий снабжения.

Рассмотрим эти новые философии:

1.Статистический контроль процессов (SPS)

Данная концепция появилась после Второй Мировой войны. Она является прообразом системы JIT и предусматривает исключения наличия «входящего брака» на всех этапах производства и как результатом отсутствие дефектов на выходе.

2.Комплексное управление качеством (TQM)

Появилось еще в 70-80 г. 20 ст.

Она была основана на необходимости повышения качества всех компонентов (факторов) производства. Эта система была разработана Кросби, Дименгом, Джураном, которые считали, что контролировать необходимо не качество продукции, а качество организации производства.

При таком подходе каждый сотрудник должен отвечать за повышение качества на собственном технологическом участке.

3.Система реинженирии бизнес-процессов(RBP)

Концепция основана на допущении о возможности и необходимости перманентного (постоянного) совершенствования всех бизнес процессов, включая и управление законами.

Данный подход предполагает постоянную оптимизацию процессов, а главное цели – обеспечение мах экономии расходов и полное уничтожение не производительного труда.

4.Тотальное управление деньгами (ТСМ)

Эта концепция основана на приоритете денежных потоков над всеми остальными объектами управления.

Это не означает, что предыдущие системы изжили себя, это лишь новый виток развития выше перечисленных систем. Принципы выше перечисленных философий служат средствами для обеспечения процесса тотального управления деньгами.

Компании, принявшие на вооружение ТСМ – подход должны выпускать не качественный продукт, а тот, который обеспечивает мах прибыль во времени.

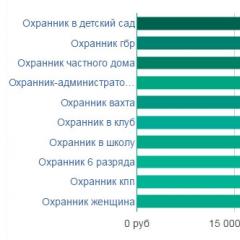

Рис. 4.

Производственная логистика рассматривает процессы, происходящие в сфере материального производства.

Целью производственной логистики является оптимизация материальных потоков внутри предприятий, создающих материальные блага или оказывающих такие материальные услуги, как хранение, фасовка, развеска, укладка и др. Характерная черта объектов изучения в производственной логистике - их территориальная компактность. В литературе их иногда называют "островными объектами логистики".

Участников логистического процесса в рамках производственной логистики связывают внутрипроизводственные отношения (в отличие от участников логистического процесса на макроуровне, связанных товарно-денежными отношениями).

Логистические системы, рассматриваемые производственной логистикой, носят название внутрипроизводственных логистических систем. К ним можно отнести: промышленное предприятие; оптовое предприятие, имеющее складские сооружения; узловую грузовую станцию; узловой морской порт и др. Внутрипроизводственные логистические системы можно рассматривать на макро- и микроуровнях.

Логистическая концепция организации производства включает в себя следующие основные положения:

- -отказ от избыточных запасов;

- -отказ от завышенного времени на выполнение основных и транспортно-складских операций;

- -отказ от изготовления серий деталей, на которые нет заказа покупателей;

- -устранение простоев оборудования;

- -обязательное устранение брака;

- -устранение нерациональных внутризаводских перевозок;

- -превращение поставщиков из противостоящей стороны в доброжелательных партнеров.

В отличие от логистической традиционная концепция организации производства предполагает:

- -никогда не останавливать основное оборудование и поддерживать во что бы то ни стало высокий коэффициент его использования;

- -изготавливать продукцию как можно более крупными партиями;

- -иметь максимально большой запас материальных ресурсов "на всякий случай".

В интегрированном виде задачи (функции) производственной логистики могут быть сформулированы следующим образом:

- · планирование и диспетчирование производства на основе прогноза потребностей в готовой продукции и заказов потребителей;

- · разработка планов-графиков производственных заданий цехам и другим производственным подразделениям предприятия;

- · разработка, графиков запуска-выпуска: продукции, согласованных со службами, снабжения и сбыта;

- · установление нормативов незавершенного производства и контроль за их соблюдением;

- · оперативное управление производством и организация выполнения производственных заданий;

- · контроль за количеством и качеством готовой продукции;

- · участие в разработке и реализации производственных нововведений;

- · контроль за себестоимостью производства готовой продукции.

Страница 8 из 41

Традиционная и логистическая концепция организации производства и управления

Современное производство обладает количественной и качественной гибкостью . Это является необходимым в условиях рыночной экономики, когда имеет место «диктат покупателя». В таких условиях необходимо оперативно и адекватно реагировать на поступающие заказы. Это значит, что производство должно обладать способностью быстро и в широких пределах изменять объемы и ассортимент выпускаемой продукции. В течение длительного времени традиционная производственно-сбытовая деятельность базировалась на том, что колебания спроса на продукцию того или иного производства демпфировались запасами этой продукции. Производство работало в собственном ритме, и запасы готовой продукции создавались, по существу, «на всякий случай». Недостатки такой организации работы очевидны. Помимо омертвления значительных средств в виде создания пока что невостребованных запасов, возникают издержки на их хранение и, следовательно, увеличивается стоимость продукции. Кроме того, создание товарных запасов ограничивает возможности фирмы в удовлетворении запросов, касающихся нового ассортимента или выражающихся в изменении требований к качеству товаров. Фирма становится консервативной, и ее возможности расширения круга клиентуры и овладения новыми рынками оказываются ограниченными. В конечном счете это затрудняет (если не исключает полностью) проведение эффективной и выгодной ценовой и технической политики.

Поэтому современной тенденцией является обеспечение соответствия колебаниям спроса на ассортимент и качество продукции за счет соответствующих управляемых изменений производс-твенных мощностей . Качественная гибкость – возможность изменения ассортимента выпус-каемой продукции за счет расширения универсализации квалификации производственного персо-нала, а также за счет применения гибких переналаживаемых производственных систем, подобных описанным выше.

Количественная гибкость – возможность адекватного повышения объемов производства путем создания внутренних резервов рабочей силы и производственных мощностей, включая резервы оборудования.

Логистическое управление – это реализация качественной и количественной гибкости, которыми должно обладать современное производство.

Организация и управление производством в соответствии с традиционной концепцией стремятся к поддержанию высокой степени использования оборудования и к снижению производственных затрат. За соответствующими показателями во время всего производственного цикла осуществляется текущий контроль. На основании результатов контроля этих показателей осуществляются те или иные управленческие мероприятия.

Логистические принципы управления производством – это соотнесение названных показа-телей с эффективностью, полученной от реализации продукции. Иными словами, учитываются ассортимент, объемы и сроки реализации и достижимые при этом цены. Управленческие мероприятия осуществляются с учетом подобных сопоставлений.

Сопоставление традиционных и логистических принципов управления приводится в табл. 2.

Таблица 2

Традиционные и логистические принципы управления производством

Показатель | Управление производством |

|

традиционное | логистическое |

|

Объем производственных запасов | Максимально возможный объем «на всякий случай» | Отказ от избыточных запасов |

Время выполнения производственного цикла | Допущение увеличения времени производственного цикла, если это снижает производственные издержки | Недопущение увеличения времени производственного цикла, если это приводит к снижению экономи-ческой эффективности |

Номенклатура изготавливаемых изделий | Минимизация номенклатуры изготавливаемых изделий | Установление номенклатуры в соответствии с принятыми заказами |

Объемы выпуска | Выпуск максимально крупными партиями | Отказ от выпуска продукции, неподтвержденной заказами |

Простои оборудования | Простои оборудования минимизируются и в идеале не допускаются | Уровень простоев планируется для создания резервов мощностей |

Уровень брака | Допускается технологически обоснованный уровень брака | Брак недопустим, если это может привести к снижению экономической эффективности |

Внутризаводские перевозки | Внутризаводские перевозки осуществляются в соответствии с принятой организацией производственного процесса | Нерациональные внутризаводские перевозки устраняются, и производственный процесс реорганизуется |

Отношения с поставщиками | Поставщики рассматриваются как противостоящая договорная сторона | Поставщики рассматриваются как партнеры по общему делу |

Производственный персонал | Квалификация повышается в узких пределах, имея целью обеспечить максимум операционной производительности | Квалификация расширяется, имея в пределе универсализацию с целью обеспечения качественной гибкости производства |

Традиционная концепция управления ходом производства – изготовление производимого товара на основании уже проведенного высшим руководством фирмы анализа рыночной конъюнктуры. Поэтому, полагает руководитель производства, продукция данного ассортимента и в данном объеме рано или поздно будет реализована.

При таком подходе функции управления (рис. 6) производством носят локальный и конкретный характер: максимальная загрузка оборудования и недопущение его простоев, стремление к выпуску наименьшего числа партий продукции наибольшего объема, к безоглядному повышению производительности, в том числе и за счет допущения определенного процента брака и узкой специализации производственного персонала.

Рис. 6. Структура функций логистики на производстве

В условиях удовлетворения и создания рыночных потребностей при наличии конкуренции поступление заказов от потребителей является непредсказуемым и может измениться, то есть и возрастать и уменьшаться и приобретать новые качества. Удовлетворять такие колебания потребительского спроса только за счет наличия товарных запасов высшее руководство фирмы не сможет. Более того, эти запасы лишают его инициативы и делают консервативным.

| Оглавление |

|---|

| Теоретические и методологические основы логистики. |

| ДИДАКТИЧЕСКИЙ ПЛАН |

| Сущность и задачи закупочной логистики |

| Механизм функционирования, основные функции и организация закупочной логистики |

| Оптимизация размеров партий поставляемых материальных ресурсов |

| Нормирование и контроль запасов материальных ресурсов |

| Понятие и задачи производственной логистики |

| Традиционная и логистическая концепция организации производства и управления |

| Современные многономенклатурные гибкие производственные системы |

| Толкающие и тянущие системы управления материальными потоками в производственной логистике |

| Эффективность применения логистического подхода к управлению материальными потоками на производстве |

| Роль логистики в распределении |

| Задачи и функции распределительной логистики |

| Логистические каналы и сети в логистике распределения |

| Логистические посредники в распределении |